欧盟总结先进替代燃料技术进展及部署障碍

发布时间:

2023-03-27

欧盟委员会联合研究中心近日发布了《先进替代燃料技术发展报告》,总结了先进替代燃料全链条技术的现状、发展趋势以及部署障碍。主要内容如下:

一、技术现状及趋势

1、电力合成燃料

电力合成燃料(Power-to-X)的主要途径是通过电解水生成H2,随后与CO2合成转化为气体或液体燃料。电力合成燃料是未来能源系统中不可或缺的组成部分,能够将过剩的波动性可再生能源整合到能源系统中,还能平衡电力供需。尽管电力合成燃料所需的许多技术步骤已广泛用于工业中,但某些环节技术的成熟度较低,因此目前尚未实现完整的电力合成燃料技术链的规模化商业生产。

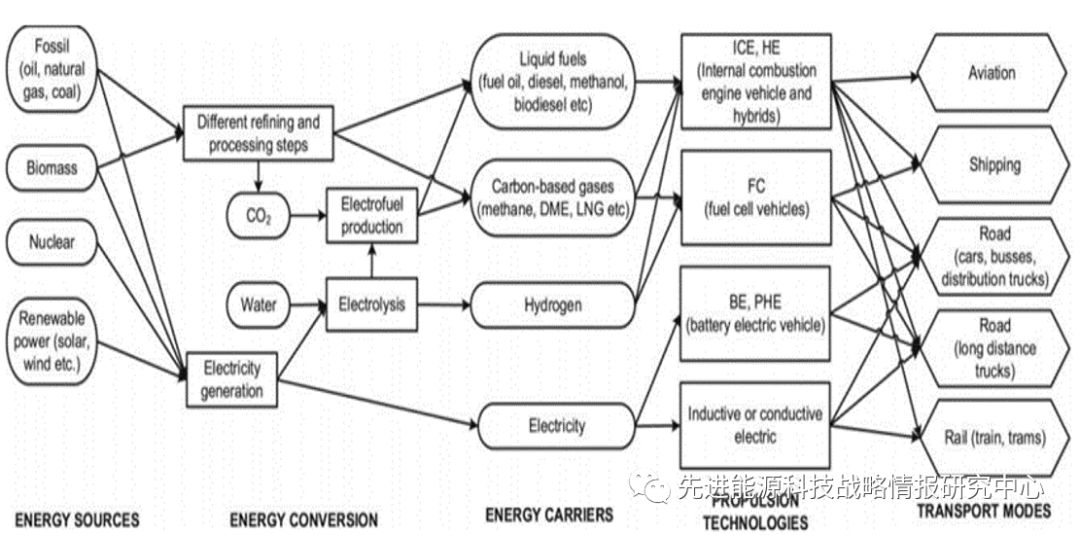

图1 电力合成燃料的潜在技术路径

(1)可再生能源电力制氢

目前,商用碱性电解堆的额定效率(低热值)和比能耗分别为63%-71%和4.2-4.8 kWh/Nm3,质子交换膜电解堆分别为60%-68%和4.4-5.0 kWh/Nm3,而固体氧化物电解堆则为100%(运行于热中性点电压)和3 kWh/Nm3。在生产能力方面,这三类电解堆的生产速率分别为1400、400和<10 Nm3/h。另外,电解系统在较低氢气生产速率下(如低于100 Nm3/h)的性能会下降。寿命是电解槽的另一个重要参数,质子交换膜电解槽寿命最长,达到6-10万小时,其次是碱性电解槽(5.5-12万小时),固体氧化物电解槽尚未完全商业化,其寿命为0.8-2万小时。而且,由于老化带来的效率降幅约为:碱性电解槽每年降低0.25%-1.5%;质子交换膜电解槽每年降低0.5%-2.5%;固体氧化物电解槽不确定性较大,每年效率降低的范围在3%-50%。而在投资成本方面,碱性电解槽最低(800-1500欧元/kW),其次是质子交换膜电解槽(1400-2100欧元/kW),固体氧化物电解槽则超过了2000欧元/kW,具体范围难以确定。

总体而言,碱性电解槽是当前电解水制氢最成熟的技术,其投资和维护成本最低,已经可以生产单堆最高容量达到6 MW的电解槽。近年来,灵活储能的需求极大地推动了质子交换膜电解槽的发展,其容量已经进入MW级,6 MW规模的试点工厂已经在运行。与碱性电解槽相比,质子交换膜电解槽在紧凑型设计(高电流密度)、加压运行和灵活性方面都具有优势。随着电解槽产量提升、供应链的发展、制造工艺的改进以及技术创新,未来的投资成本可能会下降。质子交换膜电解槽和碱性电解槽能够为电网提供非常快的负荷动态响应(响应时间低于1秒)。相比之下,固体氧化物电解槽具有提高制氢效率的潜力,并且可以可逆运行,但需继续进行系统开发,以及寿命、加压运行和循环稳定性的验证。除使用可再生能源电解水制氢外,还有光催化制氢和光生物水解制氢等绿色制氢方法。其中,过去十年光催化制氢的转化率(从太阳能到氢气)已经从3%提升至10%以上,但其技术成熟度仍为第3级。

(2)碳捕集技术

高浓度排放源的碳捕集。CO2的大规模工业排放主要来自四个行业:钢铁、水泥、炼油和造纸,其中水泥行业由于工艺简单和单一烟道流等特点,其碳捕集率可达到最高。水泥生产中60%的碳排放来自煅烧含CaCO3原料的过程,剩余40%则来自供热。目前欧盟“地平线2020”计划资助的CEMCAP项目已经获得了200 kWth规模中试实验的成功(技术成熟度达到6级),并且在较广工作条件下可以保持较高碳捕集率(95%)。

胺基溶剂燃烧后碳捕集。目前燃烧后碳捕集是最可行的技术,可显著减少燃煤电厂的碳排放。其中最为先进的技术是基于胺基溶剂的碳捕集技术,已经应用于一些燃煤电厂。

(3)燃料合成:电力合成气体燃料

H2和CO2合成甲烷的主要途径有以下三种:生物甲烷化、等温催化甲烷化和绝热固定床甲烷化。生物甲烷化适用于小型发电厂,因为可以使用余热来提供过程热,其主要优点是对杂质(如硫和氧)具有高度耐受性,因此可以简化原料气的清洁过程,目前生物甲烷化仍处于实验室和示范阶段。绝热固定床甲烷化适用于超过100 MW的规模,已经进入商业生产阶段。等温催化甲烷化是常规工厂规模的最合适技术,但其仍处于实验阶段,并正在进行大规模测试。由于效率偏低,电力合成气体燃料主要用于消耗过剩电力,而非用作满足当前天然气需求的技术。对于从可再生能源到合成天然气直至用于天然气发电的整个转换链,其能源转换效率可以达到30%-40%,与传统火电厂相当,到2030年有望达到40%-50%。此外,由于成本偏高,电力合成气体燃料的另一发展趋势是扩大规模以实现规模经济,但其面临可再生能源电力的波动性以及CO2来源的规模和位置限制。

(4)燃料合成:电力合成液体燃料

电力合成液体燃料通常指将电解水制取的H2与CO2或CO合成烃类燃料,主要有费托合成和甲醇路线。费托合成使用合成气生产液体烃燃料,合成气几乎可以从任何含碳原料中产生,使用煤炭或天然气为原料的大型费托合成工厂正在成功运行。利用电解水制取的H2,通过费托合成方式与CO2合成汽油、柴油等液体燃料,这一新型路径与传统费托合成的区别在于规模更小,以匹配CO2来源。微结构化反应器设计能够增加反应表面积,从而大大增强热传递并改善温度控制。推动微通道费托合成反应器技术商业化的公司有美国Velocys公司和德国Ineratec GmbH公司。对于不同的工厂规模,采用费托合成的电力合成液体燃料技术的投资成本为300-2100欧元/千瓦燃料。

除费托合成外,还可将H2与CO/CO2合成为甲醇,用于生产交通燃料,或将其用作船用燃料。目前,甲醇路线的研发重点是CO2直接加氢转化为甲醇。公路和航空运输部门正研究将甲醇转化为液态烃,目前已部署了几家甲醇制汽油的商业工厂,此外还可将甲醇转化为柴油和煤油,收率高达80%。对于不同的工厂规模,采用甲醇路线的投资成本为200-1200欧元/千瓦燃料。

2、微生物发酵

微生物发酵制燃料技术主要由新西兰的朗泽公司(Lanzatech)推动,通过残留气体发酵将碳生物转化为醇类产品。该技术可以将富含碳的废气作为碳源,因而为碳利用提供了一种新的方法。工业废气微生物发酵以朗泽公司为主导,主要利用钢铁、炼油等行业产生的废气生产乙醇,进而可用于生产航空替代燃料。该技术已经到了试点/示范阶段,2018年10月维珍大西洋航空公司宣布首次利用微生物发酵产生的燃料进行了飞机试飞。2018年中已有大规模示范工厂宣布开工建设。

3、其他技术

除上述技术外,还有一些其他先进燃料技术。如基于蓝细菌工艺利用可再生能源电力制取的H2生产氨,以用作交通替代燃料。相比H2,氨更易于存储和运输,且已经具备成熟的生产和分配基础设施。对于氨-燃料系统的生命周期分析显示,需改进车辆技术提升经济性,以实现氨燃料在交通领域的使用。

另一种技术是使用塑料等废物生产液体燃料,主要涉及气化、费托合成和热解等过程。目前已有示范工厂,直接从垃圾场回收原料中热解塑料,无需进行任何预处理,热解油可在现有炼油厂中提炼为运输燃料。加拿大Enerkem公司的工艺已经实现商业化,其将固体废物转化为甲醇、乙醇或其他化学品。美国Velocys公司也利用城市固废生产燃料,是中小型费托反应器的供应商。美国Fulcrum BioEnergy公司的首个固废生产燃料工厂已经开始了第二阶段的建设,但其塑料原料可能来自于化石燃料。

二、主要部署障碍

1、成本障碍。成本是阻碍电力合成燃料进一步部署的主要障碍,尽管各个环节的技术已经存在,仍然缺乏电力合成燃料完整的大规模生产路径。电力合成燃料的成本仍然过高,难以与其他燃料竞争。

2、电网负荷障碍。如果实现电力合成燃料的大规模生产,则将会极大增加对可再生能源电力的需求,这将会给电网增加大量负荷。

3、技术障碍。需改进电解系统以最大限度地提高H2的产量,同时保持较好运行性能。将H2作为燃料直接使用在一定程度上受到基础设施的限制,此外,还需要普及氢燃料电池汽车。使用费托合成的电力合成液体燃料技术已被证明可以大规模使用,但需验证该技术可以在较小的规模上很好地工作,从而能够与小规模的CO2来源相匹配。涉及甲醇合成的电力合成液体燃料技术需要改善高工艺压力的问题。碳捕集系统的总体改进仍在继续,尤其需要减少能源消耗问题。废气发酵技术尽管仍在发展,但仍需进一步进行示范验证。

(来源:先进能源科技战略情报研究中心)

相关新闻

推动绿色新能源,共建美好未来

025-68082504

025-68082504 marketing@njkskn.com

marketing@njkskn.com

在线留言

在线留言